PROSES EKSTRAKSI TEMBAGA

Tembaga (Cu) berasal dari bahasa yunani

Kypros atau Siprus berarti merah. Tembaga adalah salah satu dari dua logam

dibumi selain emas yang berwarna merah atau kekuningan, mempunyai nomor Atom 29

dengan kepadatan 8, 92g/ cm3 . Tembaga murni mencair pada suhu 1083° C dan akan

menjadi uap atau mendidih pada suhu 2567° C pada tekanan normal.

Besi yang terbentuk di dalam tanur tiup masih mengandung pengotor dan bersifat cukup rapuh. Besi ini disebut juga besi gubal (pig iron). Besi gubal mengandung sekitar 3 – 4% C, 2% Si, dan sejumlah pengotor lain seperti P dan S. Besi gubal dapat dicetak langsung menjadi besi tuang (cast iron).

Bijih tembaga yang sangat penting

berupa sulfida seperti kalkosit dan kalkopirit. Tembaga di alam terdapat

sebagai: sulfida, seperti chalcopite, bronit, chalcocite, covelite dan oksida,

seperti cuprite, ferronite. Proses ekstraksi mineral tembaga menjadi tembaga

batang dikenal 2 macan cara, yaitu:

A. Phyrometalurgi

Adalah suatu proses pengolahan

mineral dengan dasar panas dengan pengolahan tembaga melalui suatu proses yang

bertujuan untuk mengubah pengotor senyawa Sulfida menjadi Oksida atau disebut

dengan proses Roasting. Reaksinya yaitu:

CuFeS2+ 9O2

menjadi 2Cu2S+ 2Fe2O3+ 6SO2

Berdasarkan reaksi diatas, proses

Roasting bertujuan untuk mengubah Besi Sulfida menjadi Besi Oksida sedangkan

Tembaga tetap Sulfida. Diubahnya besi sulfida menjadi besi oksida adalah agar

pada proses selanjutnya yaitu smelting atau peleburan, tembaga sulfida akan

mencair meninggalkan besi oksida yang bertitik cair lebih tinggi dan akan

ditinggalkan sebagai terak pengotor, sedangkan tembaga yang telah mencair akan

turun kebawah karena berat jenis tembaga yang lebih tinggi dari besi oksida.

Adapun urutan prosesnya sebagai

berikut:

1. Bijih tembaga dihaluskan dengan alat peremuk batuan

2. Bijih dicampur air sehingga

terbentuk slurry

3. Slurry dimasukkan ke tangki sel flotasi dengan tujuan pemisahan dari

mineral pengotor

4.

Diperoleh konsentrat

Cu dalam bentuk Cu dengan kadar tinggi

5.

Diproses lanjut dalam

pabrik pengawa-airan ( dewatering plant) untuk menghilangkan air dengan:

penyaring putar dan pengeringan sampai di dapat konsentrat Cu yang kering

6.

Roasting atau

pemanggangan bertujuan untuk proses reduksi pengotor

7. Ekstraksi tembaga murni dari konsentrat tembaga dengan dengan:

prometalurgi dan elektrolisis ( dengan arus listrik)

B. Hidrometalurgi

Hidrometalurgi adalah suatu

proses pengolahan tembaga dari batuan alam dengan berdasar pada air sebagai

pengolahnya, namun maksud air adalah bukan air biasa melainkan air yang telah

dicampur dengan suatu asam tertentu sebagai reduktor.

Pada proses ini dipakai suatu

asam sebagai reduktor yaitu asam sulfat ( H2SO4) yang

mudah didapatkan dan rendah biaya pengolahan. Dipakainya asam sulfat sebagai

pereduktor adalah bertujuan untuk membentuk tembaga sulfat ( CuSO4.5H2O)

. Tembaga adalah suatu unsur yang sangat mudah membentuk sulfida. Maka dari itu

asam sulfat dipakai sebagai pilihan.

Adapun prosesnya adalah sebagai

berikut :

·

Mula-mula batuan

tembaga dihancurkan hingga menjadi halus sampai mess tertentu.

·

Selanjutnya tempatkan

pada suatu tabung yang terbuat dari bahan tahan asam ( plastik, fiber, dll)

lalu ditambah air dengan ukuran tertentu.

·

Kemudian tambahkan

asam sulfat pekat sambil diaduk agar terbentuk larutan tembaga sulfat ( CuSO4.5H2O)

.

·

Setelah terbentuk

larutan tembaga sulfat pindahkan pada suatu tabung elektrolisis yang bertujuan

untuk mengambil ion tembaga dari larutan tembaga sulfat yang terbentuk pada

proses pengasaman.

·

Secara bertahap ambil

tembaga yang mene mpel pada katoda, dan tembaga hasil dari katoda adalah

tembaga murni.

·

Selanjutnya tembaga

hasil dari katoda siap untuk proses peleburan pada tungku peleburan tembaga

yang mampu menghasilkan suhu 1300° C.

2. PROSES

EKSTRAKSI BESI

Besi

merupakan unsur kimia yang mempunyai

sifat-sifat kuat, liat, keras, penghantar listrik dan panas, serta mempunyai

titik cair tinggi. Bijih besi ditemukan dengan cara penambangan yang terdapat

dalam keadaan murni atau bercampur. Bijih besi yang ditemukan dalam keadaan

murni yaitu emas, perak, bismut, platina, dan ada yang bercampur dengan

unsur-unsur seperti karbon, sulfur, fosfor, silikon, serta kotoran seperti

tanah liat, pasir, dan tanah.

Besi adalah logam yang

berasal dari bijih besi (tambang) yang banyak digunakan untuk kehidupan manusia

sehari-hari. Dalam tabel

periodik, besi mempunyai simbol Fe dan nomor atom 26.

Besi juga mempunyai nilai ekonomis yang tinggi. Besi dapat diekstraksi dari bijih besi yang mengandung senyawa

besi seperti hematite (Fe2O3), limonit (2Fe2O3 3H2O),

magnetit (Fe3O4), dan siderit (FeCO3). Proses

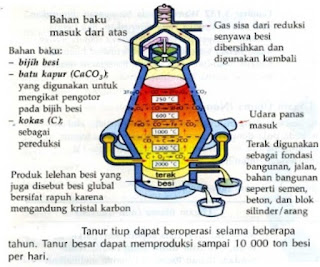

ekstraksi dilakukan dalam tungku yang disebut tanur tiup (blast furnace) dengan

menggunakan metode reduksi. Simak proses ekstraksinya berikut ini. Berikut

tahapan ekstraksi Fe dari bijih besi:

·

Bijih besi, batu kapur (CaCO3),

dan kokas (C) dimasukkan dari bagian atas tanur.

·

Kemudian, udara panas

ditiupkan ke bagian bawah tungku agar C bereaksi dengan OZ membentuk CO2.

C(s) +O2(S) à CO2(S)

Gas CO2 yang

terbentuk selanjutnya akan bergerak ke atas dan lebih lanjut dengan C untuk

membentuk CO. Reaksi ini bersifi endotermik, sehingga terjadi sedikit penurunan

suhu proses.

CO2(g) + C(s)

à

2CO(S)

Produk

reaksi yakni gas CO kemudian bergerak naik dan mulai mereduksi senyawa-senyawa

besi pada bijih besi.

3Fe2O3(5)

+ CO(g) à 4 2Fe3O4(s)

+ CO2(g)

Fe3O4(s)

+ CO(g) à 3FeO(6) + CO2(g)

FeO(s) + CO(g) à Fe(s) + CO2(g)

Reaksi

keseluruhannya dapat ditulis sebagai berikut:

Fe2O3(s) +

3CO(s) à 2Fe(l) +

3CO2(g)

Fe yang

terbentuk akan mengalir dan berkumpul di bawah. Karena suhu di bawah tinggi

sekitar 2000°C, Fe akan berada dalam bentuk lelehannya.

·

Sementara itu, CaCO3 dalam

tanur akan terurai menjadi CaO.

CaCO3(s)—>

CaO(s) + CO2(g)

·

CaO yang terbentuk akan

bereaksi dengan pengotor yang bersifat asam yang ada dalam bijih besi, seperti

pasir silika. Reaksi ini menghasilkan senyawa dengan titik didih rendah yang

disebut terak (slag).

CaO(S) + SiO2(s)

à CaSiO3(l)

·

Lelehan terak kemudian akan

mengalir ke bagian bawah tanur. Karena kerapatan lelehan terak yang lebih

rendah dibandingkan lelehan besi, maka lelehan terak berada di atas lelehan

besi sehingga keduanya dapat dikeluarkan secara terpisah. (Secara tidak

langsung, lelehan terak ini melindungi lelehan besi dari teroksidasi kembali)

Besi yang terbentuk di dalam tanur tiup masih mengandung pengotor dan bersifat cukup rapuh. Besi ini disebut juga besi gubal (pig iron). Besi gubal mengandung sekitar 3 – 4% C, 2% Si, dan sejumlah pengotor lain seperti P dan S. Besi gubal dapat dicetak langsung menjadi besi tuang (cast iron).

Komentar